- カテゴリ:

- タグ:

対象業種切削工具メーカー、切削工具を内製する自動車/航空機/産業機械メーカー

用途想定焼入れ鋼や鋳鉄、焼結合金等の高硬度な被削材の断続切削向け工具

自動車業界の省燃費化・省電費化や、航空機業界の機材需要増加に伴い、加工難易度が高い被削材の切削加工が求められる場面が増えています。また、旋削では切削速度の高速化で、生産性向上が図られています。

焼入れ鋼や鋳鉄、焼結合金等の硬度が高い被削材を旋削する際、特に断続加工を含む場合は突発的なチッピングが発生し、工具の長寿命化に課題がありました。

そこで当社は、高硬度な被削材の断続加工向け工具に適したPCBN超高圧製品<KT70X>を提案します。当社従来品と比べcBNの含有量や分散性を最適化したことで、高硬度と耐欠損性を両立し、工具の長寿命化を可能にします。

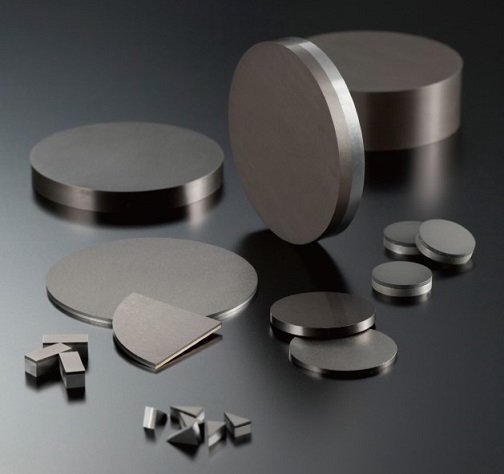

レゾナックが提案するPCBN超高圧製品

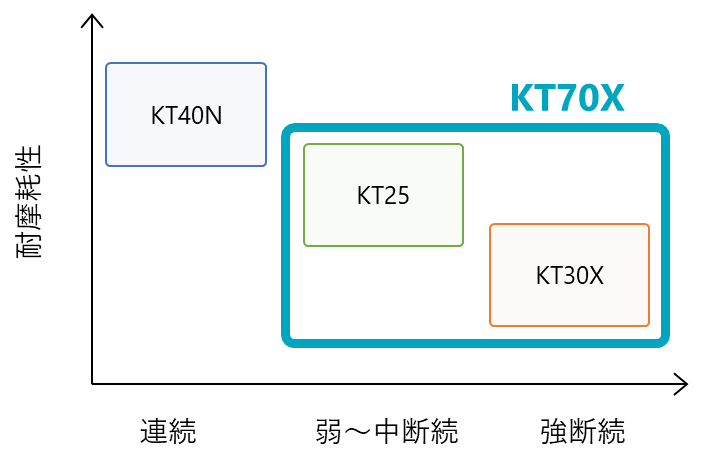

KT70Xの加工領域

断続加工では刃先に繰り返し衝撃が加わります。加わる衝撃は、被削材の硬度が高いほど、また切削速度が速いほど、大きくなります。そのため、高硬度の被削材を断続加工に使われる工具には、高硬度であることに加え、耐欠損性に優れることが求められます。

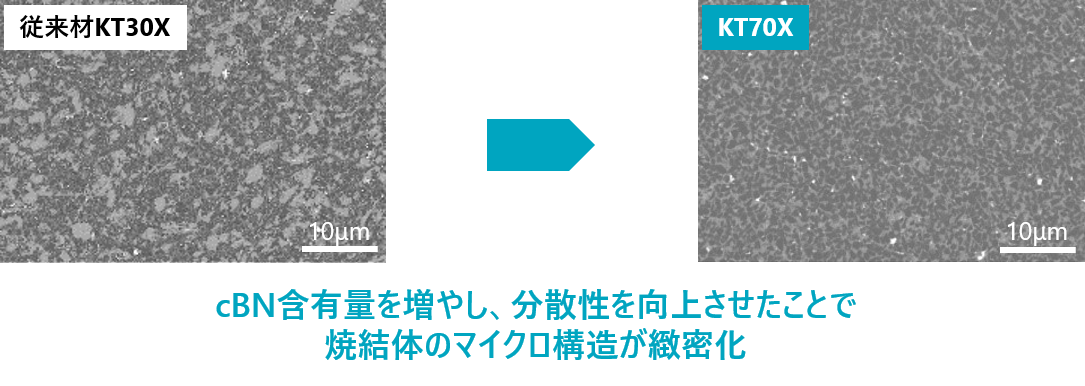

当社の<KT70X>は、高硬度と耐欠損性を両立するPCBNで、従来材<KT30X>よりもcBN含有量が多く、かつ緻密なマイクロ構造を実現しました。cBNが均一に分散していると同時に、チッピングの原因となる欠陥が少なく、また衝撃により生じる亀裂も進展しにくにくい構造により、高硬度化と耐欠損性の両立を図りました。<KT70X>を用いた工具では、突発的なチッピングの発生頻度を低減できるので、工具の長寿命化が期待できます。

表1. KTシリーズの特性

図2. KTシリーズのマイクロ構造

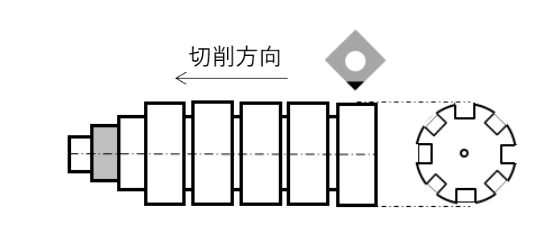

当社にて<KT70X>を使用した工具を作製し、旋削を実施しました。

その評価結果から、<KT70X>が工具の性能向上に貢献できることがわかりました。

以下に挙げた切削条件にて、当社従来材<KT30X>と競合材A1)を比較例に、強断続加工を実施しました。

その結果、<KT70X>を使用した工具では断続加工による工具寿命が、従来材<KT30X>比で約1.5倍となりました(図3)。

図3.断続加工における工具寿命の比較

競合材B2)を比較対象に、組成が異なる被削材ごとに工具の寿命を評価しました(表4)。

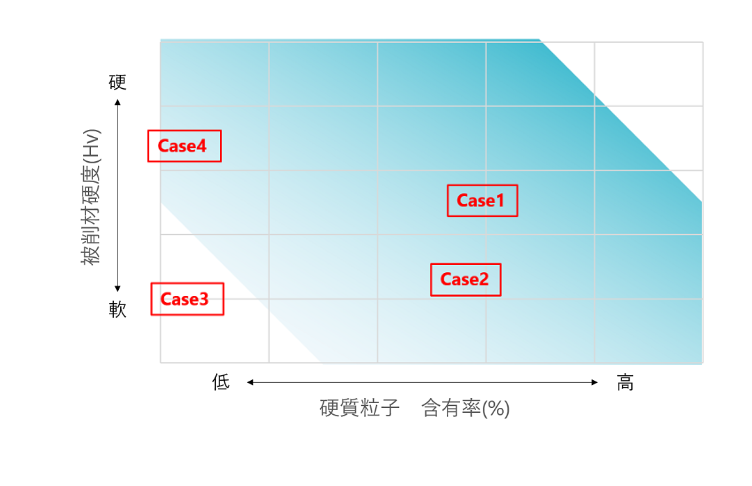

また、X軸に硬質粒子含有率、Y軸に被削材硬度を取り、被削材ごとにプロットしました(図5)。

これらの結果から、ビッカーズ硬度がより高い被削材、および硬質粒子の含有率が高い被削材では、 <KT70X>を用いた工具での切削が有効であることがわかりました。

表4. 被削材ごとの相対寿命評価結果

図5. 被削材硬度と硬質粒子の含有率の関係

更新日:2024年4月17日

お問い合わせ

製品・技術に関するご質問やサンプルのご希望など、お気軽にお問い合わせ下さい。