社外ベンチャーとの共創で廃プラ問題の早期解決へ

2023年03月06日

環境意識の高まりから、脱プラスチックの動きが世界中で加速している。その一方で、ほかの素材で代替の利かないプラスチック製品を、使用後に資源として最大限に有効活用すべく、これまで以上に高効率のリサイクル技術が求められるようになってきている。 そのなかで注目を集めているのが、使用済みプラスチックを化学的に分解し、原料に変えて再利用する「ケミカルリサイクル」である。この手法は、さまざまな種類の使用済みプラスチックを同時に処理可能で、CO2削減効果にも優れているという。

株式会社レゾナックはマイクロ波を用いて使用済みプラスチックから基礎化学原料を製造する新しいケミカルリサイクル技術の共同開発をスタートさせた。パートナーに選んだのは、大阪大学発のベンチャーであるマイクロ波化学株式会社だ。両社が共創をはじめた経緯や圧倒的なスピードで研究が進んだ理由や秘訣などを、プロジェクト担当の4名に話を聞いた。

なぜいま「循環型」のケミカルリサイクルが求められるのか

軽量かつ丈夫で、どんな形にも成型しやすい。水に強く、腐らない。しかも、絶縁性も高い――。プラスチックは、このような多くの優れた性質を持つ素材である。一方で、石油由来の人工物であるために自然環境ではほとんど分解されない。我々の手で焼却処分をしない限り、地球上に400年以上残り続けるという研究報告もある。限られた資源を有効活用し、これ以上の地球環境の悪化を防ぐためにも、プラスチックのリサイクルは、世界が一致団結して取り組まなければいけない大きな課題だ。

©Getty Images

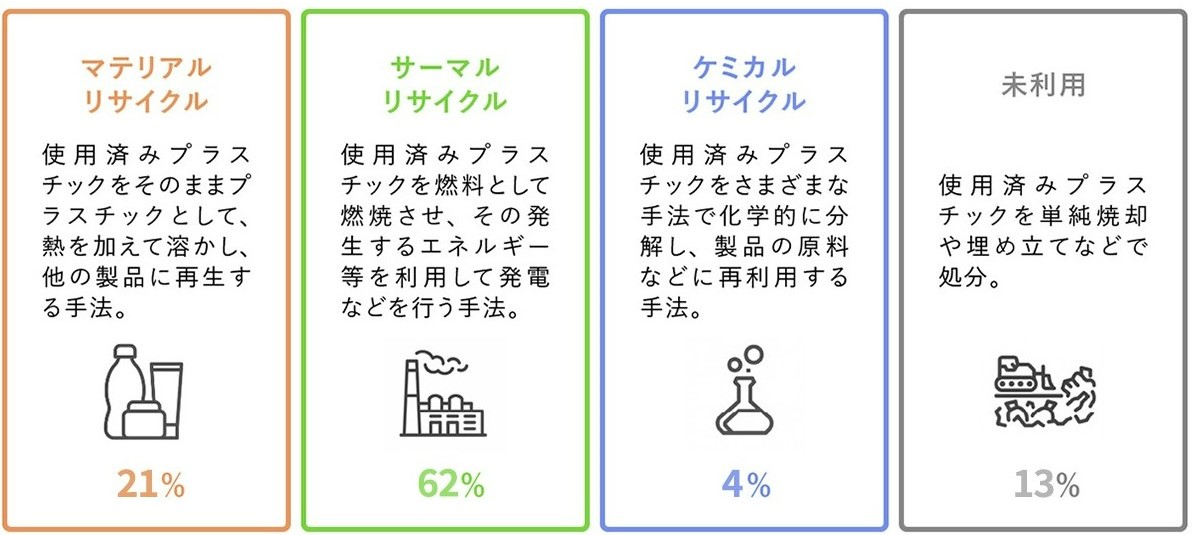

では、足元の状況はどうか。現状、日本では年間約824万トンのプラスチックが廃棄され、うち約87%がリサイクルされている。そう聞けばなかなか健闘しているようにも感じるが、このうちの約62%は、焼却熱を発電やコンクリート製造などに利用する「サーマルリサイクル」である。もちろん、これにはCO2排出をともなう。それゆえ、「カーボンニュートラルに逆行している」として、サーマルリサイクルをリサイクルとして認めていない国も多い。

出典:一般社団法人 プラスチック循環利用協会「2021年プラスチック製品の生産・廃棄・再資源化・処理処分の状況 マテリアルフロー図」

日本のプラスチックリサイクルの状況

そこで重要になってくるのが、「循環型」のケミカルリサイクルだ。これは、化学処理により使用済みプラスチックを原料の状態に戻し、再びプラスチック製造に利用するという手法である。有限である天然資源の消費抑制やCO2排出量の削減、ひいてはカーボンニュートラルの実現にもつながるという。

しかし、ケミカルリサイクルの事業化には大規模な設備投資が必要で、採算がとりにくいためにこれまで普及してこなかった。現在、国内で5%にも満たない「ケミカルリサイクル」の拡大を目指して、レゾナックは2022年春からマイクロ波化学と共同で「マイクロ波」を用いた新技術の開発に乗り出した。

循環型ケミカルリサイクルの実現のカギとなる「マイクロ波」との出会い

「“マイクロ波加熱”は、電磁波の一種である“マイクロ波”を照射して、対象物を内部から温める技術です。これを応用したのが電子レンジで、急速昇温を可能にしています。“中の液体は温まっているのに、器は冷たいまま”なのは、マイクロ波が水分子に働きかけて熱を発生させているからです。そのため水分量が少ないものは、温まりづらいのです」

マイクロ波の特性について、こう説明するのは、マイクロ波化学株式会社 事業開発本部マネージャー兼ケミカルリサイクル事業室室長の亀田孝裕氏だ。

マイクロ波化学株式会社 事業開発本部マネージャー兼ケミカルリサイクル事業室室長の亀田孝裕氏

マイクロ波化学は、大阪大学吹田キャンパス内に本社を置く、“阪大発のベンチャー企業”である。マイクロ波を用いてモノづくりにイノベーションを起こすことを標榜し、2014年には大阪事業所にマイクロ波を製造プロセスに採用した化学品プラント「M3K」(脂肪酸エステルを製造)を設立。従来の加熱方法による化学プロセスに比べて、消費エネルギー1/3、加熱時間1/10、用地面積1/5という、「省エネ」「高効率」「コンパクト」を実現するM3Kを実証した。その後、同事業所を実証実験の場として、これまで食品添加物や医薬品、炭素繊維など、さまざまなメーカーに技術提供を行なってきた。

そんなマイクロ波化学がレゾナックと共同で取り組んでいるのが、マイクロ波加熱によって、使用済みプラスチックを分解し、エチレンやプロピレンなどのプラスチック原料(基礎化学原料)へと生まれ変わらせる新技術の開発である。完成すれば、新品同等の品質のプラスチックを使用済みプラスチックから再生する「循環型ケミカルリサイクル」の実現に大きく近づく。

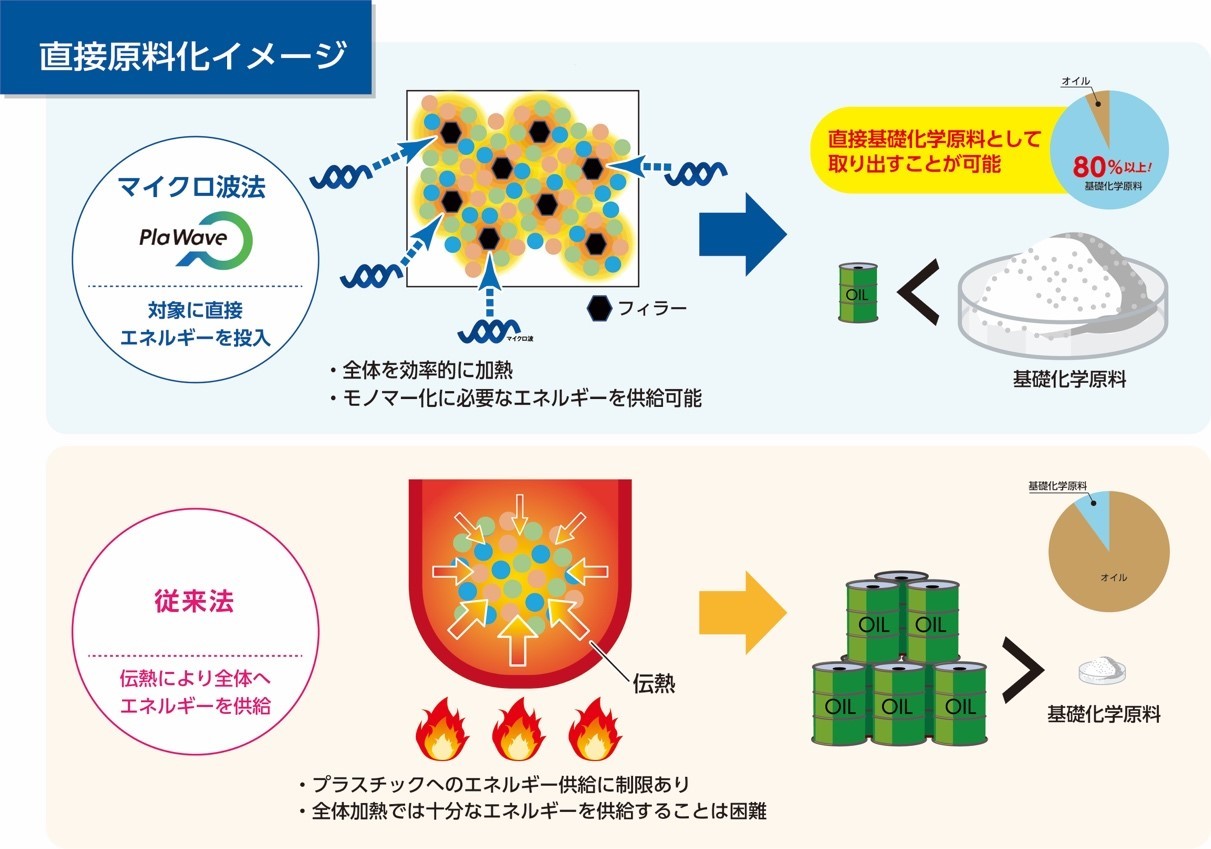

本プロジェクトの技術責任者でマイクロ波化学株式会社 研究開発本部 第一開発室 室長の木谷径治氏は、ケミカルリサイクルにおける従来法とマイクロ波法の違いをこう語る。

「ケミカルリサイクルの従来法は、釜に使用済みプラスチックを入れて全体に熱を伝えるようなイメージです。しかしその方法では、無駄なエネルギー消費も多く、分解スピードも遅い。その点、マイクロ波加熱は、ピンポイントでプラスチックにエネルギーを与えられるので分解速度が速く、無駄なエネルギー消費を防げます。リサイクル手法そのものが省エネなのです」

マイクロ波法と従来法の違い

木谷氏によれば、「現時点で基礎技術はほぼ完成しつつあり、マイクロ波を吸収しやすい粒子をプラスチックに混ぜ込むことで、エネルギー効率を高めて分解速度を上げることにも成功している」という。

マイクロ波化学株式会社 研究開発本部 第一開発室 室長の木谷径治氏

実際、すでに使用済みプラスチックのモデルサンプルから重量比率で約80%の基礎化学原料の取り出しに成功しており、「これ以上の大きな収率増加は望めない、頭打ちの段階にまできている」そうだ。「ただし――」と、プロジェクトメンバーのひとりで、株式会社レゾナック 共創の舞台 カーボンリサイクルグループの坂田 優子は続ける。

「やはりモデルサンプルを使用しての実験なので、さまざまな不純物が混じった実際の使用済みプラスチックでも同等の成果が出せるかは未知数です。また、ターゲットとする基礎化学原料に近い化学構造を持つポリエチレン(PE)やポリプロピレン(PP)に加え、リサイクルの厄介者とされるポリ塩化ビニル(PVC)なども含めた、複数のプラスチックが混じった雑多な“混合プラ”にも応用できなければ、実用化は望めません。まだまだ課題の多い、先の長い挑戦です」

株式会社レゾナック 共創の舞台 カーボンリサイクルグループ プロフェッショナル坂田 優子

しかし、プロジェクト発足から1年あまりで、基礎技術の完成一歩手前まで漕ぎつけたのは、すごいスピード感だ。

「もしマイクロ波化学さんの力を借りなければ、自分たちで先行研究や論文を調べて、ゼロから実験装置を揃えて、研究機関から研究リーダーを集めて……と、スタートラインに着くだけで1年かかっていたと思います。共創できたことで、通常よりも2~3倍の速さでプロジェクトが進行しているような感覚がありますね」

互いの実績があるからこそ実現したスピード感のある「共創」

では、そもそも2社の共創は、どのように始まったのだろうか? 本プロジェクトのリーダーである株式会社レゾナック 共創の舞台 カーボンリサイクルグループ グループリーダーの手塚記庸が答える。

「実は本プロジェクトは、2020年に行われた新事業創出テーマの社内公募から始まりました。KPR事業で蓄積されたノウハウをベースに、循環型ケミカルリサイクル事業に挑戦してみたいと思って、私が起案者になりました。テーマが採択されたあと、基礎化学原料を効率的に取得できそうな基礎技術をいくつか選定し、その中でもとくに実現可能性が高いと感じたのがマイクロ波加熱でした」

株式会社レゾナック 共創の舞台 カーボンリサイクルグループ グループリーダー 手塚記庸

KPR事業は、レゾナックが昭和電工時代の2003年から川崎事業所で展開するケミカルリサイクル事業の呼称で、「KAWASAKI PLASTIC RECYCLE」を略したものだ。使用済みプラスチックから主に水素とアンモニアを製造し、工業製品の原料として再生している。2022年1月には、KPRでの使用済みプラスチックのリサイクル量が累計100万トンに達した。こうした実績があったからこそ、今回の共創の話がスムーズに進んだという。マイクロ波化学の亀田氏は言う。

「ケミカルリサイクルの分野で、レゾナックさんは日本トップの化学会社です。時代に先駆けてKPR事業を軌道に乗せたという実績がすばらしく、お声がけいただいたとき、弊社のマイクロ波技術とレゾナックさんがKPR事業で培ってきた事業全般に関するノウハウが融合すれば、世界に類を見ない循環型のケミカルリサイクルの新事業を必ず実現できると思いました」

一方、手塚も「マイクロ波化学を共創パートナーに選んだのは、“実績”が決め手だった」と明かす。

「マイクロ波を専門に研究しているところは、大学の研究室や海外のスタートアップなど、いくつかありました。しかし、そのほとんどはラボレベルです。マイクロ波化学さんのように、実際に自分たちで大型プラントを立ち上げて、実用化への道筋をつけているところはありませんでした。早期の事業化を目指す我々にとってマイクロ波化学さんこそがベストパートナーだと思い、共創を申し出ました。この1年でお互いの信頼はさらに深まり、連携も強化されたので、今後さらにスピード感のある研究開発ができると思います。ご期待ください」

後編の記事はこちら

関連記事

-

NEW

2024年04月15日NEW

【トヨタ自動車×レゾナック】

2024年04月15日NEW

【トヨタ自動車×レゾナック】

アルミ材料の共創が導くカーボンニュートラル サステナビリティ アンサングリーダー 共創 カーボンニュートラル 対談 自動車 -

2024年03月13日

世界が注目!ゴミから資源を作る技

本記事はBSテレ東の動画を転載したものです

サステナビリティ

プラスチックリサイクル

動画

2024年03月13日

世界が注目!ゴミから資源を作る技

本記事はBSテレ東の動画を転載したものです

サステナビリティ

プラスチックリサイクル

動画

-

2024年03月04日

従業員26,000人のスタートアップ! 社会を変えるレゾナックへ─今、私たちは変わります【CEO 髙橋秀仁】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

2024年03月04日

従業員26,000人のスタートアップ! 社会を変えるレゾナックへ─今、私たちは変わります【CEO 髙橋秀仁】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

-

2024年02月19日

事業を成長させるのは人。社会を変える「共創型人材」の育成に注力します【CHRO 今井のり】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

2024年02月19日

事業を成長させるのは人。社会を変える「共創型人材」の育成に注力します【CHRO 今井のり】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

-

2024年02月19日

対話と共創で楽しみな未来を創る「レゾナック、発進!」【CTO 福島正人】

Leader's Letters

サステナビリティ

チーム経営

共創

RESONAC REPORT 2023

2024年02月19日

対話と共創で楽しみな未来を創る「レゾナック、発進!」【CTO 福島正人】

Leader's Letters

サステナビリティ

チーム経営

共創

RESONAC REPORT 2023

-

2024年01月31日

1トンでも多くのリサイクルへ。エンジニアたちの共創

サステナビリティ

アンサングリーダー

共創

プラスチックリサイクル

KPR

2024年01月31日

1トンでも多くのリサイクルへ。エンジニアたちの共創

サステナビリティ

アンサングリーダー

共創

プラスチックリサイクル

KPR

-

2023年12月21日

地元企業との共創でCO2削減を目指す。若きリーダーの挑戦

サステナビリティ

アンサングリーダー

共創

地域貢献

2023年12月21日

地元企業との共創でCO2削減を目指す。若きリーダーの挑戦

サステナビリティ

アンサングリーダー

共創

地域貢献

-

2023年11月22日

廃プラスチックを化学の力で新エネルギーへ。レゾナック「ケミカルリサイクル」への挑戦

本記事はNews TVの動画を転載したものです

サステナビリティ

プラスチックリサイクル

KPR

動画

2023年11月22日

廃プラスチックを化学の力で新エネルギーへ。レゾナック「ケミカルリサイクル」への挑戦

本記事はNews TVの動画を転載したものです

サステナビリティ

プラスチックリサイクル

KPR

動画

-

2023年11月22日

次世代には引き継げへん。3K工程をなくした発想の原点。

サステナビリティ

アンサングリーダー

技術開発

開発ストーリー

2023年11月22日

次世代には引き継げへん。3K工程をなくした発想の原点。

サステナビリティ

アンサングリーダー

技術開発

開発ストーリー