社会を変えるには、業界を越えた“共創”が欠かせない

使用済みプラスチック原料100%のアンモニア製造でめざす持続可能な社会

2023年01月16日

レジ袋や食品用トレイなど、生活の身近な存在である「プラスチック」。便利な素材である一方、焼却時のCO2排出や、埋め立て処理の難しさが世界的にも問題視されている。これらのプラスチック処理問題を、熱分解法やガス化法によって解決するための手法として注目を集めているのが「ケミカルリサイクル」だ。レゾナックが進めている『KPR事業(KAWASAKI PLASTIC RECYCLE)』では家庭から出るプラスチックごみをガス化し、アンモニアや水素を製造している。製造されたアンモニアは、工業製品の原料や脱硝用薬剤として火力発電所から排出されるNOx(窒素酸化物)除去などに利用され、水素は新たな燃料として期待されている。そんなKPR事業で「使用済みプラスチック原料100%のアンモニア製造」をめざす生産技術部の勝田 翔斗に、プロジェクトにかける熱意を聞いた。

きれいな地球を次の世代に渡したい

レゾナックのプラスチックケミカルリサイクルの強みを教えてください。

勝田:レゾナックのプラスチックケミカルリサイクルの核となる「KPR事業(KAWASAKI PLASTIC RECYCLE)」では、家庭や企業で出るプラスチックごみをガス化し、アンモニアや水素を製造しています。当社が取り組む「ガス化」の手法ではさまざまな種類のプラスチックをほぼ全量再生し、新品と同品質のものができるのが強みです。当社では、この使用済みプラスチックを原料の一部に使用したアンモニア「ECOANN(エコアン)」を製造しており、従来のアンモニア製法と比べて製造時のCO2排出量を80%削減しています。

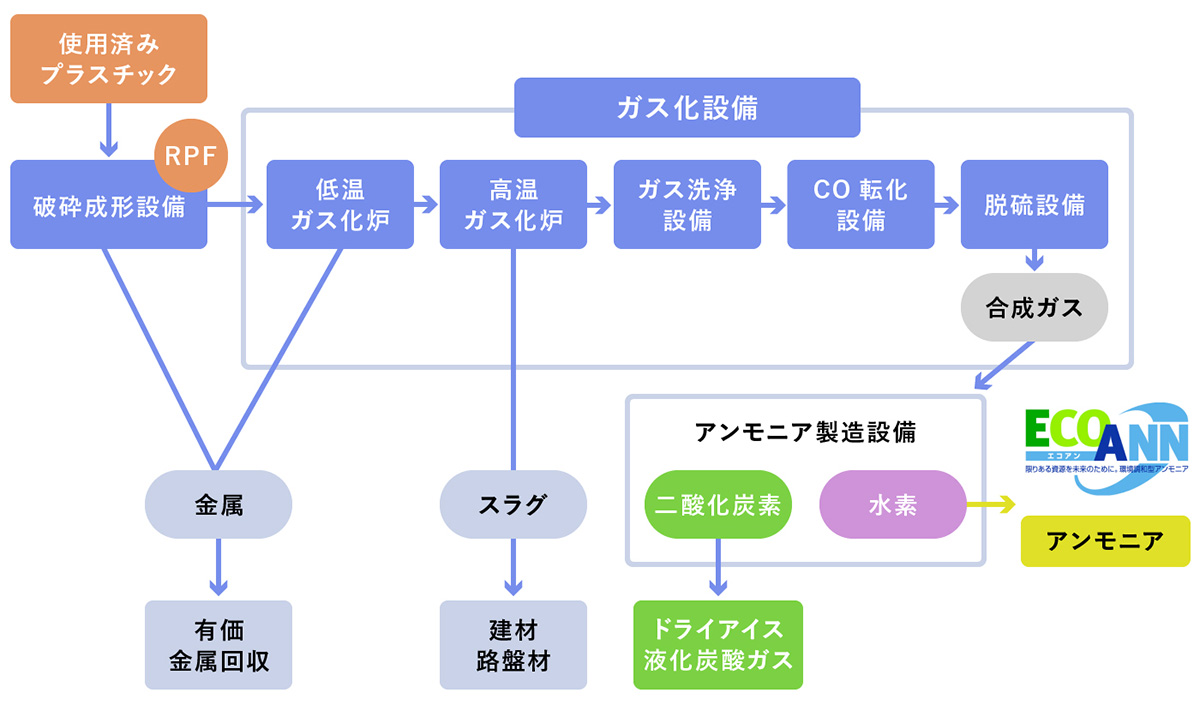

ECOANNの製造は、使用済みプラスチックを破砕し、RPF(※1)に加工する工程、水素を主体とする合成ガスを作る原料化工程、 アンモニア製造工程の3つの工程から構成される

- ※1 RPF(Refuse derived paper and plastics densified Fuel)……主に産業系廃棄物のうち、マテリアルリサイクルが困難な古紙及び廃プラスチック類を主原料とした高品位の固形燃料。

勝田:2015年にはECOANNの製造プロセスが、公益財団法人日本環境協会の実施するエコマーク認定制度において、世界初の環境ラベルを取得しています。エコマークは、生産から廃棄にわたるライフサイクル全体を通して環境への負荷が少なく、環境保全に役立つと認められた商品・サービスにつけられる環境ラベルです。品質は従来品と同等に保ち、製造時の環境負荷を大幅な低減。ケミカルリサイクルを通じて循環型社会の構築に貢献しています。

そのなかで勝田さんは、使用済みプラスチック原料100%のアンモニア製造を目標にしていると聞きました。どのような想いでその目標を掲げているのでしょうか。

勝田:使用済みプラスチック原料100%でのアンモニア製造には3つの想いがあります。「会社のため」「社会のため」、そして「自分のため」です。

レゾナックでは現在、”非化石燃料の使用済みプラスチック”と”化石燃料の都市ガス”を原料に50%:50%の割合でアンモニアを製造しています。しかし、化石燃料は社会情勢などの影響もあり、近年これまでに例がないほど単価が急上昇。欧州諸国では原料単価が高すぎるあまりアンモニアが製造できずにプラントが停止しているという例もあります。使用済みプラスチック原料100%にすることで、このような社会情勢の影響を受けずに、安定した原価でアンモニアを製造ができます。このことで、この会社に収益面で貢献できると考えています。

レゾナック川崎事業所 生産技術部 勝田 翔斗 (※通常業務時、プラント内では安全のためにゴーグルを着用しています)

「社会のため」とはどのような意味でしょう?

勝田:「社会」においては、海洋プラスチックごみ、プラスチック処理の問題があります。2050年には海の生物よりプラスチックの重量が重くなるといわれ、年間800万トンのプラスチックが海に流出しているとの試算も出ています。使用済みプラスチックでアンモニアを製造することで、そうしたプラスチック処理問題の解決はもちろん、化石燃料を使わないため、CO2排出量の抑制にも繋げることができるのです。

まさに地球にとって、一石二鳥だと。

勝田:そうですね。3つ目の「自分のため」というのは、先ほどの話にもつながることなのですが、社会貢献や環境問題の解決ができるこの事業はシンプルに「カッコいい」と感じています。

環境問題は、私より下の世代になればなるほど学校教育で学んでいることです。実際、環境保護への熱意は下の世代の方が圧倒的に高いと感じます。私には子どもがいるのですが、そのこともあってか「今の世代の問題を次の世代に負わせたくない」「今以上にきれいな地球環境を次の世代に渡したい」、そんな思いで取り組んでいます。

使用済みプラスチック原料100%は、まさにレゾナックの掲げるパーパスである「化学の力で社会を変える」にふさわしいプロジェクトだといえます。

使用済みプラスチック原料100%を実現した社会はどのようになると考えますか。

勝田:使用済みプラスチック原料100%が実現できれば、先ほど述べた海洋へのプラスチック流出問題、マイクロプラスチック問題、埋め立て地の不足、さらに化石燃料の消費問題も解決でき、CO2を上手く有効活用できれば大気汚染も防げます。このプロジェクトはそれだけのポテンシャルがある挑戦です。

いつ実現できるのかについては、社会情勢もあり判断が難しいのですが、少なくとも国として掲げている「2050年カーボンニュートラル」より前には実現させようと考えています。

ケミカルリサイクルの「指針」をめざして

使用済みプラスチックを原料としたアンモニア製造は、具体的にどのように行われているのでしょうか。

勝田:プラスチックには、ポリエチレンやポリプロピレン、ポリ塩化ビニルなど、さまざまな種類・タイプがあります。KPR事業では、その中でも大きく分けて2つのタイプのプラスチックをアンモニア製造の原料としています。

1つは家庭で分別していただいて回収された容器包装プラスチックを自社で減容化(※2)したRPF。もう1つは産業廃棄物となるプラスチックを外部パートナーが減容化したRPFです。

- ※2 減容化……プラスチックごみを最終処分する際に、圧縮、切断、破砕、溶融、燃結などで体積を減らし固形にする処理のこと

レゾナックで減容化したRPF (左)、外部パートナーのRPF(右)

勝田:これらの2つのRPFを弊社内でブレンドして、ガス化を行います。そして、ガス化した際に得られる水素と一酸化炭素を取り出し、最終的には窒素との合成反応で、アンモニアを製造します。なお、ガス化・反応工程で発生する二酸化炭素も大気に放出するのではなく、ドライアイス・炭酸飲料などに使えるように製品として回収しています。

使用済みプラスチックの再製品化における難しさはどこにあるのでしょうか。

勝田:原料となるRPFの品質差が生じることです。プラスチックにはさまざまな種類があるため、アンモニアの原料となる炭素分・水素分の割合が異なり、安定運転において阻害要因となる金属成分・微量成分も変わります。また、外部からのRPFの種類も購入先によってそれぞれ異なります。それでも、極力、安定的に運転させなければなりません。そこに再製品化の難しさがあります。

現在、弊社では運転に悪影響がでないよう、事前に原料RPFの品質を推定するプロセスをとりながらRPFの品質を均一化するように管理しています。もちろん、それだけが解決策ではありません。ガス化炉の運転条件を決定するなど、安定した運転のために、日々最新の技術を取り入れてさらなる運転技術のブラッシュアップを行っています。

目標である使用済みプラスチック100%原料のアンモニアを製造するには高いハードルがあると。

勝田:はい。これまで私はさまざまなプラントを担当してきましたが、基本的に使用する原料の品質は安定していることが当たり前で、それを前提として技術検討を行ってきました。

ところがKPR事業は原料がさまざまで、対応にも日々変化が起こります。毎年のようにこれまでの運転実績を臨機応変に変更していくことが要求されるため、常に最新技術の動向に重きを置いた、新たなチャレンジが要求されます。ほかにも、プラスチックごみの安定的な調達、RPF保管場所の確保や最適な運搬方法の検討などもあわせて考えなくてはなりません。

また、原料比率を使用済みプラスチック:都市ガス=「50%:50%」から、いきなり「100%:0%」へジャンプアップするのは難しいため、段階的に使用済みプラスチックの比率を上げていく必要があります。それに欠かせないのが外部パートナーであるRPFメーカーさまとの「共創」です。

RPFメーカーさまとの共創はどのように進めているのでしょうか。

勝田:現在、これまで交流の少なかったRPFメーカーさまと、直接的にお話する機会を増やしています。そこでは、使用済みプラスチック100%原料のアンモニア製造に向けて、RPFをどのような形状にするのがよいのか、どんなスペックが必要なのかを日々議論しています。

従来、RPFメーカーさまは使用済みプラスチックを燃焼して熱として回収するサーマルリサイクルに重きを置いていました。そのため、使用済みプラスチックをそのまま原料に活かすケミカルリサイクルの方法をあまり把握できていないメーカーさまもいると思います。

そこで我々が”RPF利用のあるべき姿”を定量的にかつわかりやすく提示し、さらにはケミカルリサイクルにおける課題解決のためのハウツー・技術情報も可能な範囲で開示していく。この先、業界全体としてケミカルリサイクルの潮流が強まるなかで、共創できる仲間を増やしていこうと考えています。

勝田:実際、訪問させていただいたRPFメーカーさまからも、「今後はサーマルリサイクルからケミカルリサイクルにシフトしていきたい」といった声をいただけることもありました。使用済みプラスチック100%原料のアンモニア製造は、まだ世界的にも実現されていない取り組みですので、これからも業界を越えた共創を進めていきます。

外部パートナーのなかには勝田さんより年配でベテランの方も多いと思います。上手く連携を図ることはできるのでしょうか?

勝田:“技術”というものは経歴や年齢に関係なく平等です。化学・工学の世界の良いところは、内容が理屈・理論に合うことであれば技術者間でしっかりとしたコミュニケーションができることです。我々の提案を真摯に受け止めていただき、最後には一緒にやっていきましょうと声をいただけることが多くあります。

使用済みプラスチック原料100%実現のためには弊社の技術だけを向上させても部分最適化にしかなりません。全体最適をめざして、ケミカルリサイクルの指針を作ることも我々の使命だと考えています。

先に見える社会を意識していけば、自ずと踏み出せる

いち技術者として、勝田さん個人の目標もお聞かせください。

勝田:KPR事業を世界のケミカルリサイクルのスタンダードにしたいです。とはいえ 原料品質の変動の影響もあり、まだまだ未解明・未確立なことも多々あります。それを解明できるのは、化学の知見をもっているケミカルエンジニア・プロセスエンジニアだと考えています。技術屋としてすべての事象を論理的かつ定量的に把握して、そして技術確立を行うことが直近の目標です。それが実現できれば、”いつ・どこで・誰が”KPR事業を立ち上げても、今の弊社のKPR事業と同等、またはそれ以上のすばらしい事業が立ち上がり、社会貢献できると思います。

同じ志をもっているけれどなかなか共創に踏み出せていない企業や、KPR事業での取り組みに興味のある方へのメッセージをお願いします。

勝田:レゾナックのパーパスは、「化学の力で社会を変える」なのですが、これは決して我々だけのパーパスではなく、この世界で働くすべての企業の方々にも当てはまるパーパスだと思います。志があっても踏み込めない理由には、経営判断もあるとは思いますが、志の向こう側に待っているものを想像してそれに対するバックキャスティングをすると自ずと答えは出てくるのではないでしょうか。企業の利益だけを追求する時代は終わりました。その先に見える社会を意識していけば、自ずと新たな一歩を踏み出せると思います。

関連記事

-

NEW

2024年04月15日NEW

【トヨタ自動車×レゾナック】

2024年04月15日NEW

【トヨタ自動車×レゾナック】

アルミ材料の共創が導くカーボンニュートラル サステナビリティ アンサングリーダー 共創 カーボンニュートラル 対談 自動車 -

2024年03月13日

世界が注目!ゴミから資源を作る技

本記事はBSテレ東の動画を転載したものです

サステナビリティ

プラスチックリサイクル

動画

2024年03月13日

世界が注目!ゴミから資源を作る技

本記事はBSテレ東の動画を転載したものです

サステナビリティ

プラスチックリサイクル

動画

-

2024年03月04日

従業員26,000人のスタートアップ! 社会を変えるレゾナックへ─今、私たちは変わります【CEO 髙橋秀仁】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

2024年03月04日

従業員26,000人のスタートアップ! 社会を変えるレゾナックへ─今、私たちは変わります【CEO 髙橋秀仁】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

-

2024年02月19日

事業を成長させるのは人。社会を変える「共創型人材」の育成に注力します【CHRO 今井のり】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

2024年02月19日

事業を成長させるのは人。社会を変える「共創型人材」の育成に注力します【CHRO 今井のり】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

-

2024年02月19日

対話と共創で楽しみな未来を創る「レゾナック、発進!」【CTO 福島正人】

Leader's Letters

サステナビリティ

チーム経営

共創

RESONAC REPORT 2023

2024年02月19日

対話と共創で楽しみな未来を創る「レゾナック、発進!」【CTO 福島正人】

Leader's Letters

サステナビリティ

チーム経営

共創

RESONAC REPORT 2023

-

2024年01月31日

1トンでも多くのリサイクルへ。エンジニアたちの共創

サステナビリティ

アンサングリーダー

共創

プラスチックリサイクル

KPR

2024年01月31日

1トンでも多くのリサイクルへ。エンジニアたちの共創

サステナビリティ

アンサングリーダー

共創

プラスチックリサイクル

KPR

-

2023年12月21日

地元企業との共創でCO2削減を目指す。若きリーダーの挑戦

サステナビリティ

アンサングリーダー

共創

地域貢献

2023年12月21日

地元企業との共創でCO2削減を目指す。若きリーダーの挑戦

サステナビリティ

アンサングリーダー

共創

地域貢献

-

2023年11月22日

廃プラスチックを化学の力で新エネルギーへ。レゾナック「ケミカルリサイクル」への挑戦

本記事はNews TVの動画を転載したものです

サステナビリティ

プラスチックリサイクル

KPR

動画

2023年11月22日

廃プラスチックを化学の力で新エネルギーへ。レゾナック「ケミカルリサイクル」への挑戦

本記事はNews TVの動画を転載したものです

サステナビリティ

プラスチックリサイクル

KPR

動画

-

2023年11月22日

次世代には引き継げへん。3K工程をなくした発想の原点。

サステナビリティ

アンサングリーダー

技術開発

開発ストーリー

2023年11月22日

次世代には引き継げへん。3K工程をなくした発想の原点。

サステナビリティ

アンサングリーダー

技術開発

開発ストーリー