クリーンなアンモニアの生産でカーボンニュートラルを実現する

赤字や度重なるトラブルを越えたレゾナックのプラスチックケミカルリサイクル

2023年01月01日

レジ袋や食品用トレイなど、生活の身近な存在である「プラスチック」。便利な素材である一方、焼却時のCO2排出や、埋め立て処理の難しさが世界的にも問題視されている。これらのプラスチック処理問題を、熱分解法やガス化法によって解決するための手法として注目を集めているのが「ケミカルリサイクル」だ。レゾナックが進めている『KPR事業(KAWASAKI PLASTIC RECYCLE)』では家庭から出るプラスチックごみをガス化し、アンモニアや水素を製造している。製造されたアンモニアは、工業製品の原料や脱硝用薬剤として火力発電所から排出されるNOx(窒素酸化物)除去などに利用され、水素は新たな燃料として期待されている。今回、そんなKPR事業におけるこれまでの道程と今後の展望をプラントソリューションセンターの西嶋紀陽に聞いた。

クリーンなアンモニアを供給し、カーボンニュートラルに貢献したい

近年のプラスチックリサイクルの潮流を教えてください。

西嶋:プラスチックごみの処理問題は焼却廃棄時のCO2排出や、海洋汚染・気候変動などの観点からも世界的な課題となっています。日本政府が「2050年カーボンニュートラル」を標榜する一方で、今後処理しなくてはならないプラスチックごみは増加傾向です。また、生ごみなどと違い、自然に分解されないので、このまま増え続けると国内の最終処分場の残余年数は20年程度だと環境省が予想しています。

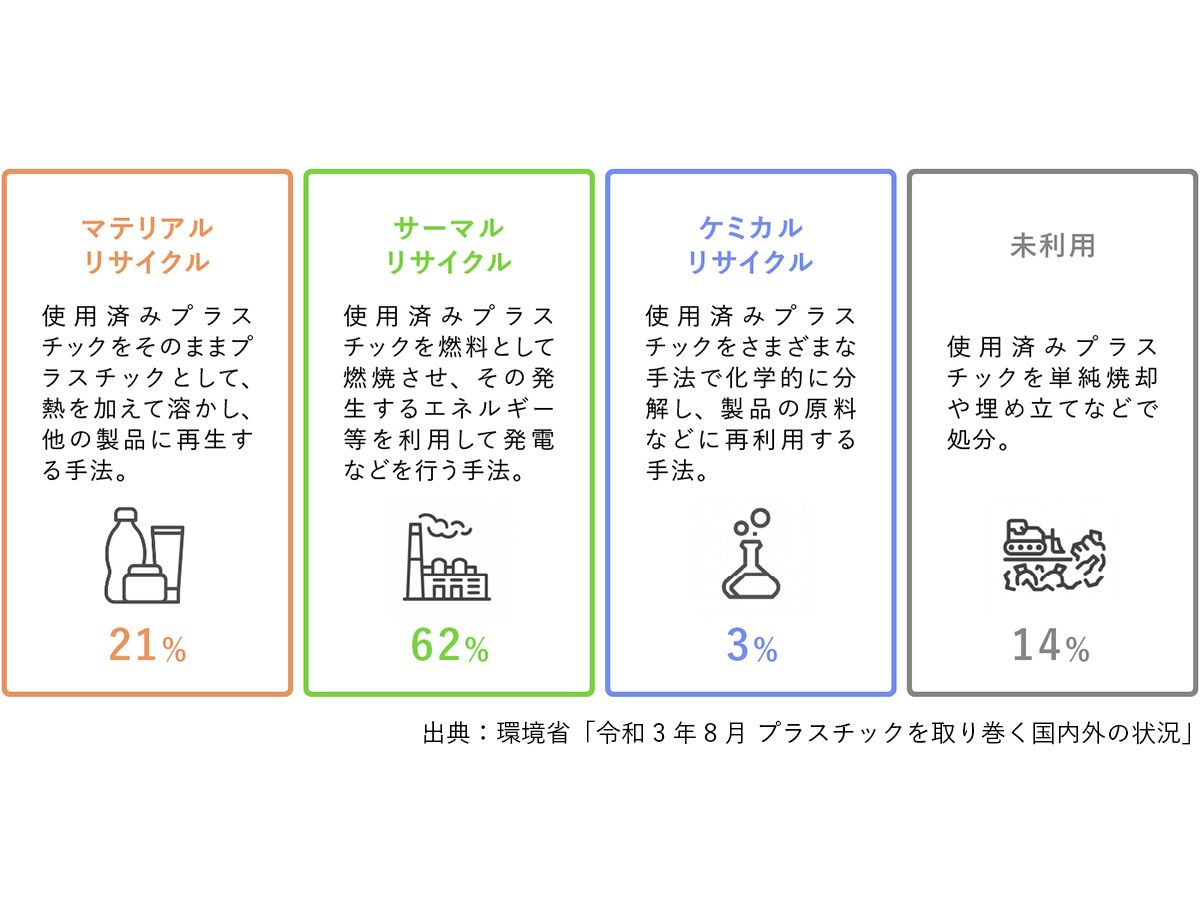

そのようなさまざまな理由から、プラスチックを再資源化する「リサイクル」が重要視されています。現在、一般家庭や企業などから排出されるプラスチックごみ(使用済みプラスチック)は、以下のような3つのリサイクル方法があります。

西嶋:日本では「マテリアルリサイクル」「サーマルリサイクル」がリサイクル手段のほとんどを占めています。しかし、近年注目されはじめてきたのが、我々レゾナックが取り組む「ケミカルリサイクル」です。

従来のマテリアルリサイクルでは、汚れなどの異物混入で再生品の品質が落ちた場合、衛生面や匂いの観点から繰り返し再利用することが困難で、焼却・埋め立て処分されていました。一方、ケミカルリサイクルであれば化学的に分解し再利用するため、マテリアルリサイクルが難しい資源を繰り返し循環させることが可能です。これは、有限である天然資源の消費抑制やCO2排出量の削減、ひいてはカーボンニュートラルの実現にもつながってきます。

化学メーカーであるレゾナックとして、これまで進めてきたプラスチックケミカルリサイクルのさらなる普及とその技術の発展に取り組んでいます。

レゾナック プラントソリューションセンター 西嶋紀陽 (※通常業務時、プラント内では安全のためにゴーグルを着用しています)

具体的にレゾナックのプラスチックケミカルリサイクルはどのように行っているのでしょうか。

西嶋:レゾナックのプラスチックケミカルリサイクルの核となる「KPR事業(KAWASAKI PLASTIC RECYCLE)」では、家庭で一度利用され商品価値のなくなった使用済みプラスチックを「ガス化」し、アンモニアや水素を製造しています。

ケミカルリサイクルのなかには、使用済みプラスチックの「ガス化」以外にも、原料・モノマー化、高炉還元剤、コークス炉化学原料化、油化など再生利用する方法がいくつかあります。

アンモニアは暮らしを支える化学製品です。合成繊維や樹脂、さまざまな工業製品の原料、石炭や重油などが燃焼するときに発生する有害な窒素酸化物の除去や、工場などから排出される酸性の廃液を中和する薬剤として利用されています。

度重なるトラブルや赤字、それでも技術を信じたレゾナックの歩み

使用済みプラスチックをガス化し、アンモニアを製造するためには、どのような工程が必要なのでしょうか。

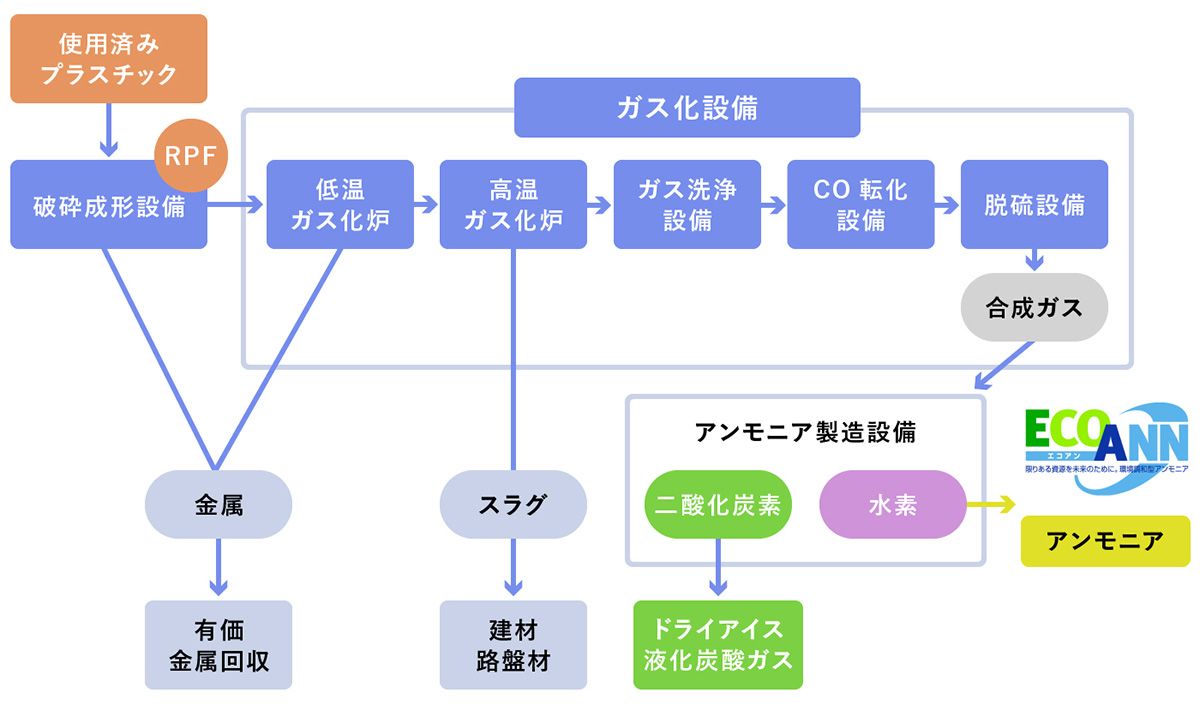

西嶋:使用済みプラスチックのガス化手法は、高温高圧状態の炉の中に酸素と蒸気を供給しプラスチックを部分酸化によりガス化させ、合成ガスとして取り出すという手法です。

工程としては、まず使用済みプラスチックを圧縮し、「RPF(※1)」にします。このRPFを低温ガス化炉と高温ガス化炉の二段階でガス化することにより水素と二酸化炭素の合成ガスを作ります。これがそれぞれアンモニア「ECOANN(エコアン)」や、液化炭酸ガスなどの原料となります。

- ※1 RPF(Refuse derived paper and plastics densified Fuel)……主に産業系廃棄物のうち、マテリアルリサイクルが困難な古紙及び廃プラスチック類を主原料とした高品位の固形燃料。

レゾナックのプラスチックケミカルリサイクルのガス化手法

レゾナックがプラスチックケミカルリサイクルをはじめた経緯を教えてください。

西嶋:以前は近隣の石油会社から廃棄するガスを安価で購入し、それを原料としてアンモニアを製造していたそうですが、その石油会社が廃棄ガスで発電をすることになり、ガスを購入することができなくなったそうです。

そういった状況のなかで、これからの未来を見据えた時に、「廃タイヤなどの“ごみ”を原料にアンモニアを作る時代がくるんじゃないか」という話し合いがされました。そして、2003年から使用済みプラスチックを分解してアンモニアの原料とする、世界でも類を見ない商業規模でのプラスチックケミカルリサイクルのプラントが始まったと聞いています。

西嶋:しかし、運転開始当初はさまざまなトラブルが起き、年間で億単位の赤字が続いていました。なかでも、ガス化設備のなかの温度を上げてプラスチックを分解する「高温ガス化炉」が、2週間〜1ヶ月ほどしか連続運転できず、頻繁に停止していました。止まると2週間ほどかけて補修工事を行うのですが、再開してもまた止まる。補修工事中はプラント全体が止まってしまいますが、使用済みのプラスチックは一般廃棄物ですので、受け取り拒否のようなことはできません。次から次へと運ばれてきて、トラブルが起きるたびに処理できないプラスチックが大量の在庫として蓄積されていました。

そんな状態でしたので、全く生産量が上がらなかったのです。生産量が増えないと収益も増えていきません。当時は、年間事業計画を達成できることはほとんどなく、会社のなかには事業継続を危惧する声もありました。

かなり大変な状況だったのですね。

西嶋:はい。そのような状況でしたので、2005年ごろからプラント全体の運転技術の安定化をめざすために、全社の精鋭エンジニアを集めたチームが結成されました。そのなかで我々技術者に求められたのは、一番のネックである「高温ガス化炉の安定運転」です。もっと言うと、補修工事の回数をなるべく減らし、連続的に運転できる期間を長くする「高温ガス化炉の長寿命化」を実現させる必要がありました。

会社としても、このメンバーを集めてダメなら諦めようという背水の陣でもあったと思います。ただ、「トラブルは技術で乗り越える」という信念をもって挑戦しました。

何度もシミュレーションを繰り返し、高温ガス化炉の長寿命化を実現

具体的に高温ガス化炉の長寿命化の課題とは、どんなものだったのでしょうか。

西嶋:やはり難しかったのは、高温ガス化炉の運転条件の「最適解」を見つけることでした。このプロジェクトに取り組みはじめた2005年、それまでの前任者たちの検討によりガス化炉内の温度分布がキーファクターになると考えられていたのですが、連続運転の期間が短いこととの相関が見出せていませんでした。

また、高温ガス化炉は1500度といったレベルで動くものですから、万一のことがあれば大爆発を起こし、川崎事業所が閉鎖するような損害を与えてしまう可能性もあります。その分、運転条件変更の際には現場も慎重にならざるを得ません。このような理由からガス化炉の運転条件の変更テストは、安全性を考慮して1年に1回の定期修理前の短期間に限られており、運転実績やデータの積み上げが難しい状況でした。

その課題に対し、西嶋さんはどのように取り組んだのでしょうか。

西嶋: まず私は2005年に、1ヶ月が限界だった高温ガス化炉の連続運転を2ヶ月まで伸ばすことを目標として取り組みました。大学で研究していた流体シミュレーション(※2)の知識を活かし、ガス化炉内の温度分布がどのような状態であれば長期間の連続運転が可能なのかを検証しました。

- ※2 流体シミュレーション

流体シミュレーションとは、空気の流れや熱の移動といった流体力学を応用した解析手法。コンピュータにより流体現象を記述する数学モデル(流体方程式)の近似的な数値解を求める。

西嶋:現場に納得してもらうためにも、「本当にこの運転条件を変更してもリスクはないのか」「その判断は本当に正しいのか」を自分に問い続け、何度もシミュレーションを繰り返しました。そうして、翌2006年の定期修理の時に条件変更のテストを行い、連続運転2ヶ月の成果を挙げることができました。

その成果をもとに、シミュレーションの精度向上とともに、現場テストによる検証を重ねていきながら、最終的には2011年の運転条件変更テストの際に、1年間の安定運転が実現しました。これは、今現在のプラントで運転しているのと同じ運転条件です。

高温ガス化炉の長寿命化を達成した時、ご自身の気持ちや周りの反応はどうでしたか?

西嶋:本部から「連続運転が可能になったことでKPR事業が単独で黒字化できた」と連絡が来た際は、当時関わっていた技術者全員で喜びました。まさに、トラブルを技術で乗り越えた瞬間でしたね。個人としては、事業貢献できた喜びももちろんですが、大学時代の研究や入社してから何度も繰り返したシミュレーションを経て、技術者としてのミッションをクリアできたことの達成感を強く感じました。

なにより赤字が継続していくなかで、技術の力を信じ抜いて5~6年も待ってくれた会社や、周りの方々の協力があったからこそ、成し遂げられたことだと思います。当時の直属の上司や現場のメンバーが私の提案に対して肯定的、協力的な考え方をもっていたのも力強く感じました。

レゾナックの技術者に流れるDNA

今後、多くの企業が環境問題への取り組みを求められると思います。そのなかでレゾナックのプラスチックケミカルリサイクルの意義はより強くなるのではないでしょうか。

西嶋:はい。やはり、「カーボンニュートラル」の実現はレゾナックとしても喫緊のテーマであり、我々技術者にとっても新たな挑戦です。現状、KPR事業で製造しているアンモニアの原料比率は「使用済みプラスチック(非化石燃料):都市ガス(化石燃料)=50%:50%」なのですが、最終的には使用済みプラスチック100%原料にしたいと考えています。すべてリサイクルされた原料で作られる“グリーンアンモニア”にまでクリーン度を高め、それを世の中に供給し、カーボンニュートラルに貢献できるプラントをめざしています。

また昨今では、火力発電所でもアンモニアなどの複数の燃料物質を混ぜて燃焼することや水素燃焼などの技術開発が進んでいますが、そこに使う燃料自体がクリーンなプロセスで製造されたものでないと本当の意味でのカーボンニュートラルは達成できません。使用済みプラスチック原料100%のアンモニア製造を成し遂げ、「KPRから原料を調達すればグリーンなサプライチェーンをつくれる」のような認識になってくれたら良いなと考えています。

過去、西嶋さんが「高温ガス化炉の長寿命化」に挑戦したように、レゾナック社員には新たな技術へ挑戦する“DNA”のようなものを感じます。

西嶋:そうかもしれませんね。現在、私はグループリーダーとして新しいメンバーを見ていますが、自分たちの技術力を向上させようとする意気込みをすごく感じます。AIなど新しい技術が広がる時代で、新しい技術を習得して自分の技術の幅を広げて行こうとする意欲に驚かされます。レゾナックに入ってくる人たちの志はいつの時代も変わらないんだな、と。これからも自分に与えられたミッションを達成するに留まらず、それを外部のパートナーや社会にとっても良いものにする向上心をもち続けたいと思います。

さいごに、西嶋さんが思う「技術者として大切なこと」を教えてください。

西嶋:やはり、自分のミッションにおもしろさを感じることだと思います。おもしろければどんどん進んでいきますし、進めたいから周りの協力、サポートを得ようと自発的に動くことができます。根本にあるのは仕事、ひいては技術に興味をもてるか、おもしろさを感じられるかだと思います。

関連記事

-

NEW

2024年04月15日NEW

【トヨタ自動車×レゾナック】

2024年04月15日NEW

【トヨタ自動車×レゾナック】

アルミ材料の共創が導くカーボンニュートラル サステナビリティ アンサングリーダー 共創 カーボンニュートラル 対談 自動車 -

2024年03月13日

世界が注目!ゴミから資源を作る技

本記事はBSテレ東の動画を転載したものです

サステナビリティ

プラスチックリサイクル

動画

2024年03月13日

世界が注目!ゴミから資源を作る技

本記事はBSテレ東の動画を転載したものです

サステナビリティ

プラスチックリサイクル

動画

-

2024年03月04日

従業員26,000人のスタートアップ! 社会を変えるレゾナックへ─今、私たちは変わります【CEO 髙橋秀仁】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

2024年03月04日

従業員26,000人のスタートアップ! 社会を変えるレゾナックへ─今、私たちは変わります【CEO 髙橋秀仁】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

-

2024年02月19日

事業を成長させるのは人。社会を変える「共創型人材」の育成に注力します【CHRO 今井のり】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

2024年02月19日

事業を成長させるのは人。社会を変える「共創型人材」の育成に注力します【CHRO 今井のり】

Leader's Letters

サステナビリティ

チーム経営

人的資本経営

RESONAC REPORT 2023

-

2024年02月19日

対話と共創で楽しみな未来を創る「レゾナック、発進!」【CTO 福島正人】

Leader's Letters

サステナビリティ

チーム経営

共創

RESONAC REPORT 2023

2024年02月19日

対話と共創で楽しみな未来を創る「レゾナック、発進!」【CTO 福島正人】

Leader's Letters

サステナビリティ

チーム経営

共創

RESONAC REPORT 2023

-

2024年01月31日

1トンでも多くのリサイクルへ。エンジニアたちの共創

サステナビリティ

アンサングリーダー

共創

プラスチックリサイクル

KPR

2024年01月31日

1トンでも多くのリサイクルへ。エンジニアたちの共創

サステナビリティ

アンサングリーダー

共創

プラスチックリサイクル

KPR

-

2023年12月21日

地元企業との共創でCO2削減を目指す。若きリーダーの挑戦

サステナビリティ

アンサングリーダー

共創

地域貢献

2023年12月21日

地元企業との共創でCO2削減を目指す。若きリーダーの挑戦

サステナビリティ

アンサングリーダー

共創

地域貢献

-

2023年11月22日

廃プラスチックを化学の力で新エネルギーへ。レゾナック「ケミカルリサイクル」への挑戦

本記事はNews TVの動画を転載したものです

サステナビリティ

プラスチックリサイクル

KPR

動画

2023年11月22日

廃プラスチックを化学の力で新エネルギーへ。レゾナック「ケミカルリサイクル」への挑戦

本記事はNews TVの動画を転載したものです

サステナビリティ

プラスチックリサイクル

KPR

動画

-

2023年11月22日

次世代には引き継げへん。3K工程をなくした発想の原点。

サステナビリティ

アンサングリーダー

技術開発

開発ストーリー

2023年11月22日

次世代には引き継げへん。3K工程をなくした発想の原点。

サステナビリティ

アンサングリーダー

技術開発

開発ストーリー