次世代半導体パッケージの開発を加速させるためには “共創”が不可欠だ

国内の半導体製造装置・材料メーカーをつなぐパッケージングソリューションセンター

2023年01月01日

近年、5Gやメタバース、AI技術といったデジタルテクノロジーの進化に伴い、ますます重要性が高まっている「半導体」。日本の半導体産業は衰退したと言われる一方、半導体製造装置・材料のシェア率では日本企業が世界の上位にいる。半導体材料メーカーであるレゾナックは、業界内の「共創」によるオープンイノベーションを推進するために「パッケージングソリューションセンター」を設立。半導体チップを切り出して組み立てを行う後工程において幅広い製品群を保有している同社は、これからどのように次世代半導体パッケージ開発をリードしていくのか。エレクトロニクス事業本部開発センター長である阿部秀則に話を聞いた。

共創によるオープンイノベーションを推進する「パッケージングソリューションセンター」

日本の半導体産業はこの30年で衰退してしまったという話がありますが、半導体材料メーカーの現状はどうなっているのでしょうか。

阿部:たしかに1990年代以降、半導体製造メーカーそのものは国内でも少なくなってきています。しかし、半導体をつくるための半導体製造装置・材料のシェア率では、日本メーカーがまだ世界の上位にいます。レゾナックも世界トップクラスのシェアを持つ製品が多数あり、パッケージ工程の材料は世界トップの売上高です。

エレクトロニクス事業本部開発センター長 阿部 秀則

パッケージングソリューションセンターとはどのような施設なのでしょうか?

阿部:2019年に川崎市に開設された「次世代半導体パッケージの早期実現」をめざす施設です。最先端の半導体実装装置を導入しており、先端パッケージに対応した試作・評価の一貫ラインで、製造プロセスをトータルに再現することが可能です。そのため、複数プロセスの実装材料の最適な組み合わせ提案やプロセス条件を含めた使い方提案など、トータルソリューションを提供することができます。

これは半導体の前工程から後工程、基板に至るまで、数多くの半導体材料を保有しているレゾナックだからこそ実現できた環境です。1つの民間企業がここまで装置を揃えているというのは世界的にも珍しいと思います。

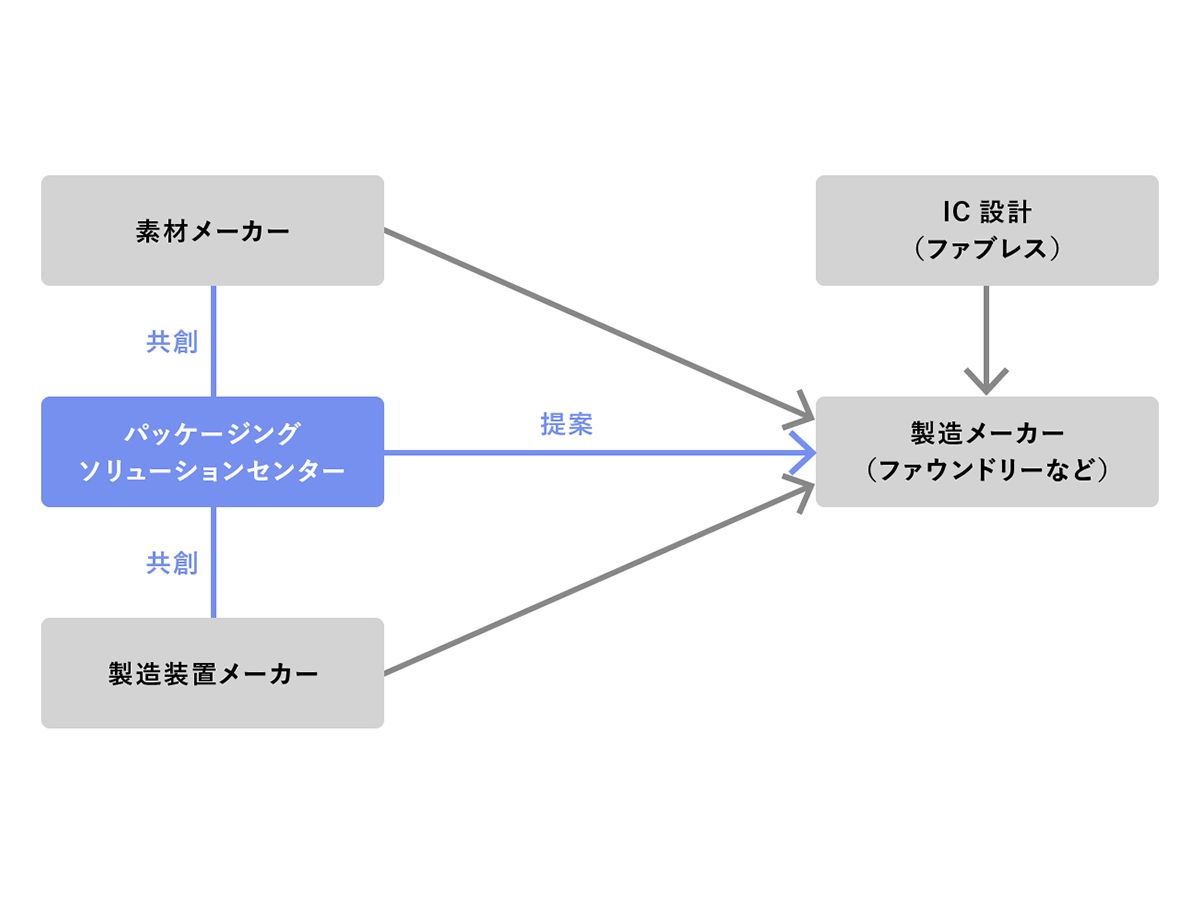

半導体産業の構造とパッケージングソリューションセンターの立ち位置

パッケージングソリューションセンター設立の経緯を教えてください。

阿部:設立に踏み出した最大の理由は、「これから次世代半導体パッケージの開発をするうえで“共創”が不可欠だ」と確信したからです。今後、小型化・薄型化の要求はもちろん、AIやメタバース、自動運転などの新たな市場拡大に伴い膨大な情報を高速に処理していくことが求められます。しかも、SDGsの観点から消費電力を減らすことも考慮しなくてはなりません。

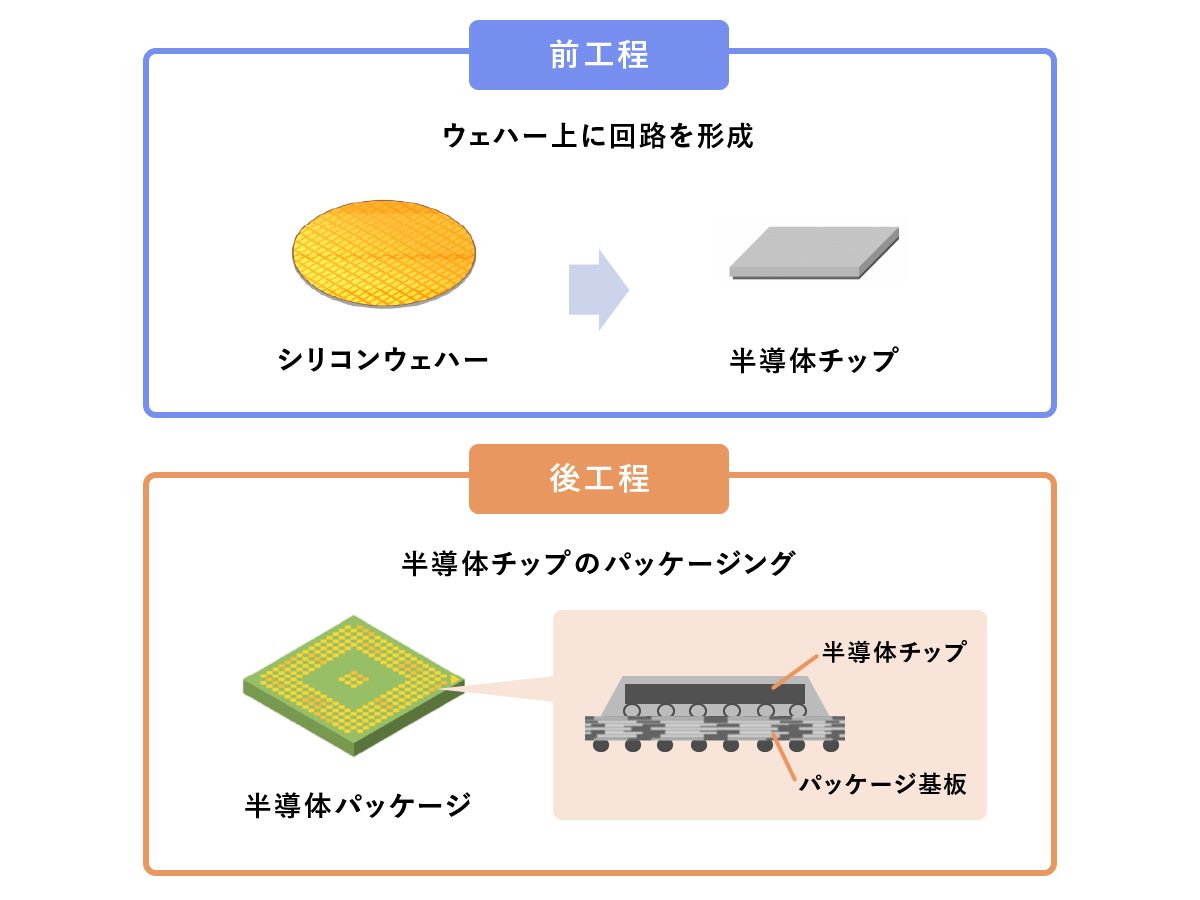

そうしたなかで、すべての機能をチップ1枚のなかに入れるという前工程の微細化を中心とした性能向上は物理的・経済的にも限界を迎えつつあります。そのため業界全体として、後工程のパッケージ・実装技術による高機能化をめざす方向にシフトしています。このような半導体製造プロセスにおける後工程の重要性の高まりは製造装置メーカーや材料メーカーなどの日本企業にとっての転機だと考えています。

半導体の製造プロセス

阿部:ただ一方で、このような状況では従来のように1社単独で技術検証していると、どうしても開発スピードや問題へのフィードバックが遅くなり、産業全体としても世の中のニーズについていけなくなってしまいます。そこで、本センターを通じて、業界に横串を通し、「共創」によるオープンイノベーションで最先端パッケージの早期実現に貢献したいと考えています。

また、この動きは今に始まったことではなく、2014年ごろからお客さまや装置メーカー、材料メーカー各社と共創し、半導体実装材料・プロセスのオープンイノベーションを進める方針に転換しています。

最先端の装置を導入し、半導体製造の後工程まで一気通貫で再現

次は、パッケージングソリューションセンターの強みについて聞かせてください。具体的に何ができるようになったのでしょうか?

阿部:我々の強みはやはり、最先端の半導体実装装置があり、試作・評価の一貫ラインで製造プロセスをトータルに再現できることです。そのなかでも特に、本センターでは後工程のパッケージングが終わったあとの「信頼性評価」に注力しています。具体的には、半導体デバイスが劣化する要因となる、温度、湿度、電圧、電流といったそれぞれの条件に応じた試験が行える装置や、実際にサンプル断面から不良要因を調べる解析装置も完備しています。

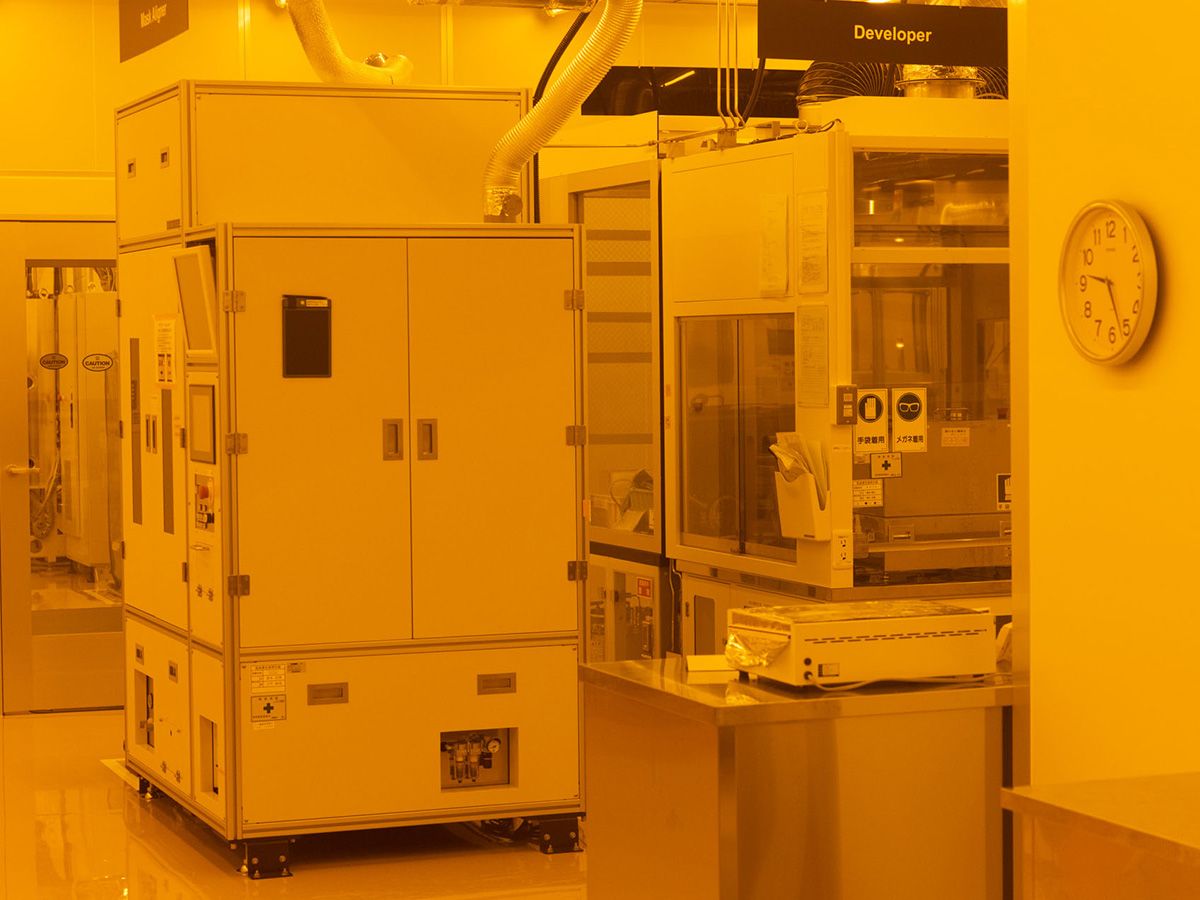

後工程にも微細化の要求がシフトしている今、技術テーブルを上げていくためには、徹底した環境が求められます。例えば、本センターにあるクリーンルームのクラス100の環境などは、従来では後工程に必要とされないレベルです。しかし、次世代半導体パッケージの早期実現めざす本センターだからこそ、設備導入を積極的に進めました。

パッケージングソリューションセンターはクラス100とクラス1000のクリーンルームを備える。クラス100は、通常の施設よりも10000倍クリーンな状態である。

川崎市を開発拠点として選んだ理由などもあるのでしょうか?

阿部:そもそもパッケージングソリューションセンターの前身として、茨城県つくば市に「実装センタ」がありました。そこでお客さまは、当社の半導体実装材料だけでなく、他社の材料、装置なども用いて実装、評価できるようになり、先端半導体パッケージの効率的かつタイムリーな立ち上げが実現しました。多くの次世代材料や新しいプロセスの開発が進んだほか、新製品の認定期間を従来の3分の1にまで短縮できたという成果も出ていました。

そして、今後さらに共創を進めていくためには、「ラボへのアクセス」のしやすさと「新規装置導入」のスムーズさ兼ね備えた拠点が必要だと感じ、川崎市の本センターに移転することを決意しました。

これからの共創を考えるうえで、なぜ「ラボへのアクセスのしやすさ」と「新規装置導入のスムーズさ」が必要だと考えたのでしょうか。

阿部:1つ目の「ラボへのアクセス」からご説明します。前身の実装センタはつくば駅から離れており、海外のお客さまにとって利便性が悪い場所でした。そのため、現在のパッケージングソリューションセンターは、川崎市が新産業の創出拠点とした施設「かわさき新産業創造センターAIRBIC(エアービック)」の3階に移転。羽田空港からも近く、国内外問わずさまざまな企業と共創しやすい場所に開設しました。

2つ目の「新規装置導入」については、ラボ自体の大きさと建物の構造を改善する必要がありました。パッケージングソリューションセンターの入っているAIRBICは川崎市と当社でコンセプトの段階から擦り合わせながら設計計画したので、従来では1階以外には置くことができなかった重い装置も3階に設置することが可能になるなど、建物の構造自体も最適なものになりました。また、ラボの面積も3~4倍になっており、同施設内に他企業もいるので、オープンイノベーションの拠点としては理想的な空間です。

かわさき新産業創造センターAIRBIC(エアービック)

パッケージングソリューションセンターを旗印に業界をリードしていく

世界各国で覇権争いを繰り広げている半導体は、いまや国の将来をも左右する戦略物資となりつつあります。現在、注目している業界の動きなどあれば教えてください。

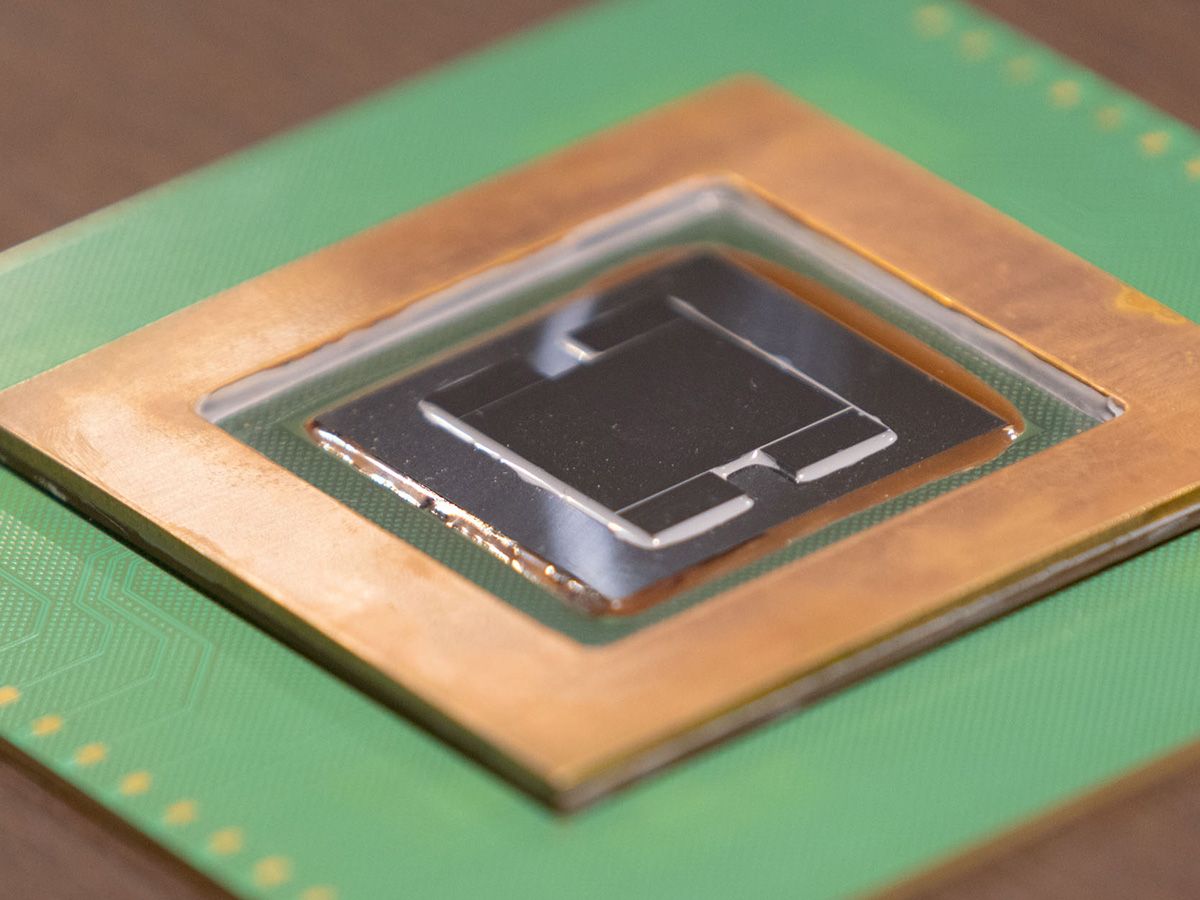

阿部:ひとつの大きなターニングポイントとして「チップレット」という技術があります。従来はロジックやメモリーといった構成要素を1つのチップ上に混載していたのに対し、チップレットでは構成要素を個別に別チップとして製造し、ブロックのように組み合わせて、パッケージ基板上に実装して電気的に接続。あたかもワンチップとして動作するように設計します。これは、異なる設計、異なる製造、異なるパッケージング技術であっても相互接続できるのが特徴です。

パッケージングソリューションセンターで作成した2.5Dパッケージ

阿部:チップレットを利用すると、半導体メーカーは従来よりも高性能なものを、より短期間で生産できるようになります。これは、複数の部品を互いに接続させて組み合わせるほうが、各部品を再設計して単一のチップとして開発し直すよりもリードタイムが短くなるからです。例えば、自社オリジナルのソフトウェアに入っているAIアルゴリズムに特化したチップを短期間でつくる、のような細かい個別のニーズにも応えやすくなるのです。

パッケージ単位での半導体性能の向上をめざし、チップレットの採用への動きが活発になると、どうやって相互接続させるのか、信頼性をどう担保していくのかという課題が必ず発生します。その際に、本センターがこれまで培ってきた技術や材料、さらには強みとしている信頼性評価の検証環境などは重要な役割を果たすと考えています。

パッケージングソリューションセンターの展望を教えてください。

阿部:まず、レゾナックは半導体材料メーカーとして、単なるサプライヤーから「信頼できるビジネスパートナー」にならなくてはいけません。装置メーカー、材料メーカーとも共創することで、半導体メーカーのお客さまの抱える課題を熟知し、多角的なソリューションを提案できるように日々活動していきます。

これから本センターを通じて分断しているサプライチェーンを「縦」だけでなく、競合を含めた「横」にも広げていく。個々の技術をまとめあげて、1つの日本の技術として世界に提供していく。今こそ、日本が得意としているすり合わせ型のものづくりの強みを発揮する時だと思っています。

これからもパッケージングソリューションセンターを旗印に、次世代半導体パッケージ開発をリードしていきます。

阿部秀則

株式会社レゾナック 理事 エレクトロニクス事業本部開発センター長

1998年、日立化成に入社。半導体封止材の開発に携わる。アメリカに駐在し、技術サービス対応を7年間経験。エグゼクティブMBAを取得。その後、パッケージングソリューションセンターの立ち上げに関わる。コーポレートのマーケティングやCMPスラリーの事業部長を経て、現在は半導体材料関係全般の開発を推進させるとともに、パッケージングソリューションセンターを起点とした共創活動を推進している。

関連記事

-

2024年02月29日

【大改革】日本半導体のダークホース、レゾナックとは何者か?

次世代半導体

チーム経営

メディア掲載

パッケージング・ソリューションセンタ

2024年02月29日

【大改革】日本半導体のダークホース、レゾナックとは何者か?

次世代半導体

チーム経営

メディア掲載

パッケージング・ソリューションセンタ

-

2024年02月22日

AI時代到来で需要急拡大!日本半導体の“強みと戦い方“

本記事はテレ東BIZの動画を転載したものです

次世代半導体

チーム経営

動画

パッケージング・ソリューションセンタ

2024年02月22日

AI時代到来で需要急拡大!日本半導体の“強みと戦い方“

本記事はテレ東BIZの動画を転載したものです

次世代半導体

チーム経営

動画

パッケージング・ソリューションセンタ

-

2024年02月21日

半導体を信じますか?

次世代半導体

チーム経営

社長・タカハシ 本音のホンネ

2024年02月21日

半導体を信じますか?

次世代半導体

チーム経営

社長・タカハシ 本音のホンネ

-

2024年02月09日

AI半導体時代到来。次の技術革新のカギはどこだ?

次世代半導体

対談

メディア掲載

パッケージング・ソリューションセンタ

2024年02月09日

AI半導体時代到来。次の技術革新のカギはどこだ?

次世代半導体

対談

メディア掲載

パッケージング・ソリューションセンタ

-

2024年02月05日

戦略的インテリジェンスを活用して、 企業価値の最大化を図りたい【CSO 真岡朋光】

Leader's Letters

次世代半導体

チーム経営

スピード変革

RESONAC REPORT 2023

2024年02月05日

戦略的インテリジェンスを活用して、 企業価値の最大化を図りたい【CSO 真岡朋光】

Leader's Letters

次世代半導体

チーム経営

スピード変革

RESONAC REPORT 2023

-

2024年02月05日

いくつもの 課題を乗り越え、 レゾナックを飛躍させる【CFO 染宮秀樹】

Leader's Letters

次世代半導体

チーム経営

RESONAC REPORT 2023

2024年02月05日

いくつもの 課題を乗り越え、 レゾナックを飛躍させる【CFO 染宮秀樹】

Leader's Letters

次世代半導体

チーム経営

RESONAC REPORT 2023

-

2024年01月29日

“面倒くさい”こそ参入障壁。日本半導体の勝ち筋はどこだ?

次世代半導体

チーム経営

対談

メディア掲載

2024年01月29日

“面倒くさい”こそ参入障壁。日本半導体の勝ち筋はどこだ?

次世代半導体

チーム経営

対談

メディア掲載

-

2023年12月11日

歴史ある総合化学メーカーを半導体材料の世界トップに

2023年12月11日

歴史ある総合化学メーカーを半導体材料の世界トップに

和魂洋才型経営で改革を進める、レゾナック・髙橋秀仁 Forbes JAPAN BrandVoice 次世代半導体 チーム経営 人的資本経営 メディア掲載 -

2023年12月05日

日本型企業を改革 半導体覇権を獲れ

2023年12月05日

日本型企業を改革 半導体覇権を獲れ

世界で戦える会社の作り方 本記事はPIVOTの動画を転載したものです 次世代半導体 チーム経営 人的資本経営 共創 チーム髙橋 動画 人材育成 スピード変革 メディア掲載